Blog Jacaranda

Région – Ambanja : La charrette concurrence le 4×4

La charrette à bœufs a la cote auprès des paysans. Elle s’adapte à toutes les routes et peut transporter diverses marchandises...

- Article précédent

- Article suivant

-

Newsletter Décembre 2025

Newsletter Jacaranda consacrée à EMIRATES -

Offre BLACK FRIDAY exclusive 2025

Offre black Friday 19/12 au 03/01, 1595€ + 50€ de bon d'achat -

Black Friday 2025

-

Newsletter de novembre

-

Newsletter de novembre 2ème page

-

Partir en septembre à Mada...

-

Être à Mada pour le 26 juin ?

-

ENVIE INCONTRÔLEE DE PARTIR ?

-

Vacances décalées ?

-

LE CIEL DE MADAGASCAR S'ECLAIRCIT

-

PERMANENCE AOÛT 2021

-

NOUVEAUX HORAIRES JACARANDA

-

2021, le temps d'Après

-

COVID-19

NOUVEAUX HORAIRES CONFINEMENT -

L'AIR DU TEMPS

-

L’agence de voyage qui conte l’histoire de Madagascar depuis 20 ans

Il est possible de voir l’Océan Indien au 9, rue de Clichy, dans le 9è arrondissement de Paris. -

Jacaranda fête ses 20 ans le 12 mai 2017 au Casino de Paris

Extrait de l’article de Midi Madagascar : Cette agence de voyage se spécialisant en matière du tourisme à Madagascar qui célèbre ses vingt ans d’existence, propose un voyage à moins de 600 Euros... -

« Rendez-vous intense... » le 12 mai 2017 au Casino de Paris

Nous sommes heureux de partager avec vous un voyage insolites à travers la route des rêves à Madagascar. -

Les gagnants du jeu-concours Jacaranda/guide Evasion/Corsair racontent…

Ils sont donc partis en novembre 2015… -

Jeu concours MADARAGO : 2 billets A/R Paris-Antananarivo à gagner !

2 billets A/R Paris-Antananarivo à gagner ! -

Nouvelle brochure Jacaranda 2014-2015

Découvrez la nouvelle brochure des Voyages Jacaranda de Madagascar. -

Le Peuple de la Grande Ile – 18 ethnies en couleurs

Titre : 18 couleurs – Format: L 48 mm x 57 mm – Technique: huile sur toile. Exposition jusqu’au 14 juillet 2014. World Painting Gallery, 50 rue Pascal, 75005 Paris. Métro Gobelins, Bus 21, 27, 91, 83. -

30 élèves d’un lycée de St Denis partent à Madagascar

30 élèves d’un lycée de St Denis partent à l’autre bout du monde. -

La fève de Madagascar est à l’honneur au festival Sens&Chocolat

La fève de Madagascar est à l’honneur pour la 3ème édition du Festival Sens&Chocolat qui se tient du 8 au 12 mars 2014, et Jacaranda de Madagascar est partenaire de cet événement. -

Immersion complète dans la nature à Madagascar

Lorsque l’hiver s’installe dans nos contrées avec ses nuages gris, aucune raison de résister à l’appel du large. Un ciel bleu, des alizés au parfum d’Ylang-Ylang et des vagues tièdes... -

Jacaranda partenaire de « Satria Tiako Ianao », poèmes malgaches

Ecouter l’annonce radio -

Grand Prix de la Meilleure Brochure au Salon International du Tourisme de Rennes

Jacaranda de Madagascar a reçu le Grand Prix de la Meilleure Brochure lors de la 18ème édition du Salon International du Tourisme de Rennes qui s’est déroulé du 24 au 26 janvier dernier. -

Remise du gros lot à la gagnante du jeu concours RNS 2013

Jacaranda remet le gros lot PARIS-ANTANANARIVO-PARIS au gagnant du jeu concours RNS 2013. -

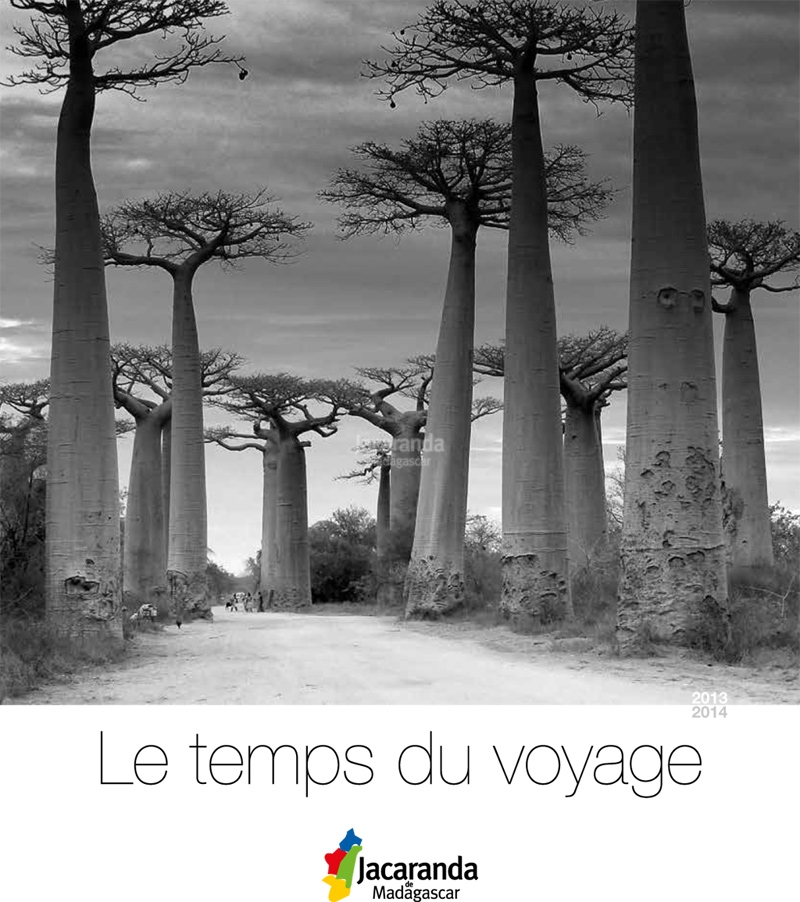

Nouvelle brochure Jacaranda 2013-2014

La nouvelle brochure des Voyages Jacaranda de Madagascar est parue, intitulée « Le temps du voyage ». -

Mise en ligne de notre nouveau site Internet

L’agence Jacaranda de Madagascar est heureuse de vous accueillir sur son nouveau site Internet. -

Notes du passé – Des éléments hétérogènes pour faire une croyance

Les Antakarana, le peuple le plus septentrional de Madagascar, occupe au cours de son histoire une aire très vaste, de la pointe Nord de Madagascar jusqu’à une limite sud formée par les rivières Sambirano sur la côte Ouest, et Bemarivo sur la côte Est. Nosy Be y était rattachée. En fait actuellement, ils ont abandonné […] -

Jeu Concours RNS-Jacaranda de Madagascar

Rendez-vous sur notre page Facebook pour plus d’informations. -

Culture – Théâtre : Raharimanana dans Des Ruines

La pièce Des ruines sera présentée à la Maison de la poésie à Paris à partir de ce jour. Cette institution de littérature, créée en 1983 à l’initiative du maire de Paris,... -

Tourisme – 2013 : Madagascar parmi le Top Ten des pays à visiter

Le tourisme va être boosté pour la Grande Ile l’an prochain. Le guide du voyage Lonely Planet l’a suggéré parmi le Top Ten de ses suggestions et propositions de voyages. -

Economie – Plantes médicinales : Un potentiel de 5,7 milliards de dollars pour Makira

C’est le calcul de chercheurs et scientifiques malagasy et américains issus d’universités américaines dont celle de Harvard, de Californie, ainsi que de Madagascar health and environnemental research de Maroantsetra et du centre de santé de district de Maroantsetra... -

Economie – Ortana : randonnée à Antsahadinta

La randonnée organisée par l’Ortana, samedi dernier, a permis de découvrir Antsahadinta. Après le départ à l’esplanade d’Analakely, la randonnée a mis le cap sur Soavimbahoaka-Fénoarivo... -

Economie – Tourisme : Multiplication des visiteurs dans les parcs nationaux

Le nombre de touristes visiteurs dans les parcs nationaux a déjà dépassé le niveau de 2008, selon Guy Suzon Ramangason, directeur général de Madagascar National Parks... -

Social – Conjoncture : Madagascar 1er pays vulnérable en Afrique

La nature et la crise conjuguent leurs effets. Madagascar truste la 1ère place de la vulnérabilité sur le continent. «Nous sommes le premier pays vulnérable en Afrique… -

Notes du passé – Les contes de la tortue dans l’Androy

Les légendes sont, dit-on, transmis de génération en génération pour que les enseignements et les connaissances se perpétuent. Tels ces trois contes sur la tortue en pays antandroy. « Un jour, dans les temps anciens, deux amis, l’un Tandroy du pays des épines (roy), l’autre Tanosy du pays des îles (nosy), partirent à la chasse […] -

Région – Mahajanga : Le baobab dans tous ses états

L’Alliance française de Mahajanga, en collaboration avec le Centre de recherche français agronomique pour le développement (Cirad) a organisé du 9 au 20 juillet une exposition sur le baobab... -

Economie – Transport aérien : Les activités reprennent à Ivato

Retour à la normale. L’aéroport international d’Ivato a été bondé de monde, dans la matinée d’hier. Il a retrouvé son quotidien... -

Notes du passé – Vieilles images du vécu quotidien

«Dualité de l’Emyrne : la terre et l’eau, le tanety rocailleux battu par la houle des herbes sèches et la rizière plantureuse. À la limite, le village dont les façades flamboient aux feux de l’aube ».Les photos anciennes sur la province d’Antananarivo ne manquent pas de souligner les particularités des Hauts-plateaux. « La rue villageoise » […] -

Société – Parc National de Ranomafana : Plus d’une centaine de chercheurs par an

Les chercheurs étrangers viennent par centaine à Madagascar pour étudier sa biodiversité, incomparable mais en majeure partie menacée... -

Economie – Agriculture dans le Sud-Est : Le maintien de la méthode traditionnelle prime

Dans la région Sud-Est de la grande île, les agriculteurs, réticents aux nouvelles technologies préfèrent garder les méthodes traditionnelles pour leur agriculture... -

Economie – Parc de Thoiry : Madagascar à l’honneur

Madagascar et sa biodiversité sont à l’honneur durant tout le mois de juillet au Parc de Thoiry, venez découvrir l’île rouge de l’Océan Indien. -

Notes du passé – Les Portugais à la découverte de la Matitanana

Le port de Matitanana, en pays antemoro, est découvert en 1506 par les Portugais, comme ils l’affirment eux-mêmes... -

Société – ORTANA : « à travers le passé de l’Imerina »

C’est en se basant sur ce thème que l’ORTANA (Office Régional du Tourisme Analamanga) a marqué les 402 années d’existence d’Antananarivo... -

Economie – Tourisme : Madagascar à la conquête du marché réunionnais

Madagascar a participé au 4e Salon du bien-être, du tourisme et du jardin qui s’est déroulé du 20 au 24 juin dernier au Parc des Expositions et des Congrès de Saint-Denis, à la Réunion... -

Economie – Tourisme : Appui au renforcement de capacité

Le séjour du ministre du Tourisme à l’extérieur a été enrichissant. Ce haut responsable a rencontré des partenaires qui ont annoncé leur volonté de soutenir Madagascar dans le développement du secteur tourisme... -

Economie – Beheloka : le village rongé par la mer

La plage de Beheloka, un village situé à 250 km de Toliara, a reculé de près de 200 mètres en sept ans. Une des conséquences de la déforestation et de l’extraction de blocs de coraux... -

Région – Brieville : Une commune née d’une société minière

La ville n’aurait sûrement pas existé si l’endroit où elle a pris racine n’était pas truffé de minerais, dont celui du chrome. Cette particularité subordonne sa survie mais aussi son déclin... -

Société – Centre Valbio Ranomafana : «NamanaBe Hall », la science et la modernité au coeur de la forêt pluviale

Une plate-forme dédiée à la recherche, l’art et les échanges communautaires, construite grâce à la ténacité d’une spécialiste américaine en conservation et en primatologie, établie à Madagascar depuis plus de 20 ans... -

Economie – Air Madagascar : pas d’Airbus A-340 direct pour Paris – Nosy-Be

Le nouvel appareil choisi par la compagnie aérienne malgache l’empêche de reprendre ses vols directs entre Nosy-Be et Paris, l’obligeant à faire une escale à Antananarivo... -

Economie – Ecotourisme baleinier : valorisation par le renforcement de capacités

La région Analanjirofo est l’une des destinations les plus prisées des touristes et c’est dans ce cadre que le ministère du tourisme, les offices régionaux ne cessent de trouver de nouveaux concepts et d’amélioration pour promouvoir le secteur du tourisme... -

Economie – A Madagascar : La mangrove ultime recours face à la montée des eaux

A Beheloka, un village situé à 250 km de Tuléar, au Sud de Madagascar, la plage a perdu 200 mètres en sept ans.Une des conséquences de la déforestation et de l’extraction des blocs de coraux... -

Economie – Problèmes environnementaux : Le vétiver et ses vertus

Le vétiver est une plante herbacée originaire de l’Inde et du Sri Lanka mais elle est actuellement cultivée dans d’autres parties du monde où le climat tropical y est propice telles l’Indonésie,... -

Economie – Tourisme : Les Chinois commencent à venir

Plusieurs groupes de touristes chinois prévoit de venir à Madagascar pour la prochaine haute saison touristique.Celle-ci ne devrait plus tarder à démarrer... -

Région – Agriculture : Le germoir bio en vulgarisation

Dans le cadre de la protection de l’environnement, et surtout afin d’accroître les rendements, l’université Lion effectue actuellement à Toamasina la vulgarisation d’une technique de culture dont elle est l’initiateur. Il s’agit du germoir à bio... -

Economie – Tourisme : Tolagnaro pénalisé par sa localité

La route qui relie Ihosy à Tolagnaro se trouve toujours dans un piètre état. Ce problème d’infrastructure constitue l’un des freins au décollage de son tourisme. Victime de son enclavement... -

Economie – Tourisme : Une haute saison florissante

Une croissance de 20 % par rapport en 2011. C’est la prévision des acteurs hôteliers pour cette année 2012, en termes de nombres d’arrivées... -

Culture – Opéra comique : « Carmen » par Laka Association, un spectacle qui promet !

L’un des plus célèbres opéracomique au monde sera joué dans la Capitale. En une semaine de répétition, François Bagur, le metteur en scène de la pièce se montre plutôt confiant... -

Notes du passé – Une vie familiale à préserver des voisins

Jacques Dez, à travers un recueil de proverbes des Betsimisaraka, peint la vie sociale de ce peuple. Ainsi à Nosy-Varika, de nombreuses expressions caractérisent les relations familiales. « Les Betsimisaraka ont une conception très réaliste du mariage qui connaît bien les vicissitudes de l’existence ». C’est pourquoi l’union est faite du consentement mutuel des époux […] -

Culture – Langue : Le Malgache à plusieurs look

La manière de voir dans toute langue une arme à double tranchant est valable pour le Malgache. Pour dire que cette langue vit... -

Economie – Air Madagascar : Les vols touristiques font le plein

Les réservations affluent sur les vols à destination des sites touristiques à partir des aéroports d’éclatement régionaux. Air Madagascar va augmenter ses offres... -

Culture – Cinéma malgache : «Les chants des Tlous» de Luck Razanajaona gagne 35 000 euros

«35 000 euros», c’est le gros lot que Luck Razanajaona et Laza de Rozifilms ont obtenu à Cannes grâce au projet de film «Les chants des Tlous»... -

Economie – Lycée agricole de Beaune : appui au Lazan’i Betsileo

Le lycée viticole de Beaune organise chaque année des journées portes-ouvertes. A cette occasion, le personnel et les étudiants proposent un repas dont l’intégralité de la recette est versée à une association caritative... -

Société – « Kuena » : une tempête tropicale s’invite en plein hiver

Depuis quelques jours, les habitants de la capitale ont remarqué une baisse conséquente de la température ambiante, marquant que la saison des pluies et la période cyclonique sont bel et bien terminées et que la saison fraîche est bien là... -

Social – Développement durable : Les multiples vertus du vétiver révélées

Une plante herbacée vivace a différentes utilités. Tel est l’objectif de la plantation Bemasoandro en exposant le vétiver à l’Alliance Française d’Antananarivo, pendant 15 jours... -

Société – Météo : L’hiver, ses maux… et ses bonnes affaires !

Le mercure est descendu de plusieurs degrés ces derniers jours dans les régions centrales de Madagascar. L’hiver austral est bel et bien là parce que les habitants de la capitale,... -

Economie – Biodiversité : Protection par les entreprises

La Fondation pour les aires protégées et la biodiversité de Madagascar (FAPBM) était présente en même temps à la célébration de la Journée mondiale pour l’Environnement à Fénérive-Est et à la FIM 2012 à Andranomena,... -

Economie – ONTM : renforcement de capacité des professionnels du tourisme

L’Office national du Tourisme de Madagascar (ONTM) propose des formations à destination du personnel en activités dans le secteur touristique... -

Economie – Conservation des lémuriens de la Fondation Aspinall : visite de Martin Clunes

Martin Clunes a visité le projet de la Fondation Aspinall pour la conservation des espèces de Madagascar, en marge du tournage de son documentaire « Les Lémuriens de Madagascar»,... -

Culture – Opéra : Carmen à Madagascar

Carmen, l’opéra-comique de Georges Bizet, fera l’objet d’une série de représentations dans la Capitale. Le 21 juin à l’Amphi DEGS Ankatso, le 23 juin au Café de la Gare Soarano, les 29 et 30 juin à l’IFM Analakely... -

Economie – Tourisme : Une grande avancée attendue

Après le salon du tourisme au Carlton, on attend maintenant les impacts des ces journées de promotion. Le plus dur reste à faire. Le tourisme malgache vit sa seconde naissance... -

Culture – BD : L’océan Indien mis en exergue

La dynamique et la vitalité de la BD dans l’océan Indien s’expriment dans cette 8e édition de Gasy Bulles. Les grandes lignes du programme... -

Economie – Tourisme : Les visiteurs locaux courtisés

Avec les crises en Europe et au niveau national, les acteurs touristiques sont persuadés des opportunités du tourisme local. Des actions sont en cours... -

Economie – International tourism Fair : Une ouverture tout en strass

Pas comme tous les jours. À l’extérieur, la cour de l’hôtel Carlton est plus verdoyante que d’habitude, des pots de plantes vertes ont été déposés pour donner un décor plus volumineux... -

Culture – Gilita be : Retrouvailles chaleureuses avec le folk « gasy » des années 80

Les nostalgiques des soirées « ambony tamboho » ont été totalement comblés. Ils ont revécu en chansons toute leur adolescence... -

Région – Antsirabe : La forêt d’Ankafotra protégée

Par manque d’entretien, la forêt d’Ankafotra, dans la commune urbaine d’Antsirabe, ne cesse de se dégrader... -

Sport – Pétanque-Martinique : Madagascar au mieux de sa forme

JACARANDA DE MADAGASCAR SOUTIENT L’EQUIPE MALGACHE Décidément, ce n’est pas pour rien que les boulistes malgaches ont été sacré champions du monde de la coupe des Confédération et... -

Région – Nosy Be : De l’intérêt et de la curiosité pour l’arbre sacré

Un grand banian, vieux de 200 ans paraît-il, fait l’objet d’offrandes et de croyance auprès de la population. La petite forêt où il se trouve attire également les touristes, mais il existe évidemment un rituel à observer pour pouvoir y pénétrer... -

Magazine – Musique : Le «bàgasy» en quête de relève

En plein festival Gilita be, les enjeux de la préservation du bàgasy, patrimoine musical, se trouvent au cœur des préoccupations. Retour sur son histoire et son évolution... -

Région – Massif forestier d’Ankerana : Des enseignants formés à la protection de la nature

Par le biais de son département Environnement, Ambatovy a organisé le mois dernier, en collaboration avec la circonscription scolaire de Brickaville,... -

Economie – Tourisme : Une foire pour dompter la crise

Les professionnels du tourisme vont organiser leur foire internationale. Elle se tiendra du 31 mai au 2 juin au Carlton... -

Société – Rapport Planète Vivante 2012 : Trop de pression sur la Terre, les ressources naturelles en péril

Il faudrait à la population de la terre, une demi planète de plus pour satisfaire les besoins de l’humanité dans le rythme actuel des consommations des ressources naturelles... -

Société – Respect and unity : 200 volontaires ont embelli le lac Anosy

Kintana et Kanto production, dans le cadre du projet Respect and unity a rassemblé, pour une troisième fois, près de 200 jeunes bénévoles samedi dernier devant le tribunal d’Anosy pour embellir les rebords du lac... -

Economie – Brookesia micra : Le plus petit caméléon du monde

La Grande Ile abrite le plus petit caméléon du monde, dénommé Brookesia micra. Le spécimen, a été découvert il y a deux mois près du cap d’Ambre sur l’archipel Noy Hara dans le nord du pays... -

la Quotidienne.fr – La distribution

Madagascar a séduit les agences le Jeudi 3 mai 2012 L’Office du Tourisme National de Madagascar avec ses 8 partenaires aériens et hôteliers a achevé son tour de France après une tournée dans 3 villes française... -

Economie – WWF : perte de 60% des écosystèmes tropicaux

Un rapport du WWF intitulé « Planète Vivante 2012 »indique que les écosystèmes tropicaux ont enregistré une perte de 60% en moins de 40 ans... -

Région – Nosy Be : Donia conjugue culture avec sport

Comme chaque année, le festival Donia réputée comme le « festival-phare » de la Grande île offre une semaine et un week-end de Pentecôte des plus folkloriques et sportives pour la population nosybéenne... -

Région – Sambirano : Le tourisme prend de l’altitude

Pendant des années, le tourisme dans le district d’Ambanja a souffert de l’absence d’une structure organisée et bien outillée... -

Economie – Promotion du tourisme : 1,4 milliard Ar de l’AFD pour l’Office national

La signature de cette convention de financement entre l’Agence française de développement (AFD) et l’Office national du tourisme de Madagascar (ONTM) a été effectuée hier au Lokanga hôtel à Ambohipotsy hier... -

Economie – Haute saison touristique 2012 : Les réservations de vols en progression de 20%

Malgré le contexte politique actuel, les réservations de vols aériens pour Madagascar sont en progression de 20% pour la haute saison touristique 2012... -

Culture – Tourisme : la cérémonie de Vodiondry en langue française

La subtilité de la langue malgache, son lyrisme et sa figure de rhétorique mélangeant parfois l’humour et l’ironie est un art. Et pour les opérateurs touristiques, cela mérite d’être véhiculé dans le dessein de promouvoir le tourisme, mais d’une manière inédite... -

Tourisme – 2012 : l’année de la destination Madagascar

Le film d’animation produit par le studio Dreamworks de Steven Spielberg "Madagascar 3" sortira sur les écrans le 08 juin prochain... -

Economie – Produit touristique : Le « Kabary malagasy » en version française

L’agriculture, l’artisanat, le transport et la culture sont les secteurs liés étroitement à celui du tourisme. Hier, Jacaranda de Madagascar a lancé un nouveau produit touristique lié à la culture... -

Société – Saison hivernale : Les pulls commencent à inonder le marché

Le froid s’installe petit à petit et les boutiques et magasins changent également de décor. Pulls, vestes manches longues, blousons, chaussettes, gants… -

Culture – Métiers du cinéma : Qualité grandissante des films

Cette année encore, les 7e Rencontres du Film Court de Madagascar ont été un véritable succès en rencontrant un public toujours plus nombreux et enthousiaste... -

Sport – Pétanque – Masters 2012 : Soutien de Jacaranda à l’équipe nationale

Pour mieux faire face à la préparation de l’équipe nationale de pétanque, en vue des championnats du Monde de Marseille en octobre prochain, la Fédération malgache de boules (F.M.B) a bénéficié hier d’un soutien de taille... -

Sport – Pétanque : l’agence de voyage Jacaranda soutient l’équipe nationale

Jacaranda » Blog Economie – Produit touristique : Le « Kabary malagasy » en version française L’agriculture, l’artisanat, le transport et la culture sont les secteurs liés étroitement à celui du tourisme. Hier, Jacaranda de Madagascar a lancé un nouveau produit touristique lié à la culture. Il s’agit du « Kabary de vodiondry ». En effet, cinq Mpikabary et sept artistes musiciens ont été engagés pour la réalisation de cette scène. D’après Joël Randriamandranto, […] Lire la suite012 mai 2012 Société – Saison hivernale : Les pulls commencent à inonder le marché Le froid s’installe petit à petit et les boutiques et magasins changent également de décor. Pulls, vestes manches longues, blousons, chaussettes, gants… remplissent les boutiques tandis que les plus grandes enseignes et les grandes surfaces ont sorti leurs plus beaux articles sur les couettes, les plaids et les couvertures. En ce début de saison, les […] Lire la suite010 mai 2012 Culture – Métiers du cinéma : Qualité grandissante des films Cette année encore, les 7e Rencontres du Film Court de Madagascar ont été un véritable succès en rencontrant un public toujours plus nombreux et enthousiaste. Un succès populaire et une qualité des films présentés grandissants. Dans ce sens, d’ailleurs, et d’après les informations publiées par LatitudeFrance L’actualité du réseau culturel et de coopération français dans le […] Lire la suite010 mai 2012 Sport – Pétanque – Masters 2012 : Soutien de Jacaranda à l’équipe nationale Pour mieux faire face à la préparation de l’équipe nationale de pétanque, en vue des championnats du Monde de Marseille en octobre prochain, la Fédération malgache de boules (F.M.B) a bénéficié hier d’un soutien de taille. Il s’agit du soutien de l’agence de voyages Jacaranda de Madagascar, dirigée par M. Joël Randriamandranto. Ce soutien prend […] Lire la suite05 mai 2012 Sport – Pétanque : l’agence de voyage Jacaranda soutient l’équipe nationale Les boulistes nationaux qui viennent de rafler le titre du championnat du monde de la coupe des confédérations, sont maintenant fin prêts à mettre dans leur ligne de mire le sacre des masters... -

Economie – Destination : Madagascar a organisé un roadshow en France

Neuf partenaires spécialistes de Madagascar ont organisé un roadshow en France pour aller à la rencontre des professionnels. Ils étaient à Lyon le 24 avril, à Montpellier le 25 avril et à Toulouse le 26 avril... -

Culture – Plantes reviviscentes : A redécouvrir avec ses utilisations multiples

Utilisées comme plantes médicinales, aphrodisiaques ou encore utilisées comme matériau dans l’artisanat, les plantes reviviscentes vont se recroqueviller sur elles-mêmes à l’approche de l’hiver... -

Culture – Festival de Musiques métisses : Rajery donne déjà un avant-goût à travers les ateliers !

Rajery a commencé à donner le ton du festival Musiques Métisses qui se déroulera du 25 au 27 mai. Le chanteur, accompagné de ses quatre musiciens,... -

Economie – Destination Madagascar : Enquête sur le tourisme

Une enquête sur le déroulement de leur voyage est menée auprès des touristes, à la fin de leur séjour. Ce seront des indicateurs en vue d’une amélioration. Recueillir les avis des principaux concernés... -

EDHEC – 44ème Course Croisière en images

Merci à notre équipage féminin de la Loutre des mers !Merci pour cette belle aventure ! Merci à notre photographe Jean-Louis Vandevivère pour son magnifique reportage... -

EDHEC – 44e Course Croisière : Jacaranda de Madagascar soutient La Loutre des Mers

BON VENT à notre équipe ! Du 13 au 21 avril 2012 Rendez-vous à la Rochelle du 19 au 21 avril -

EDHEC – 44e Course Croisière : Jacaranda de Madagascar soutient La Loutre des Mers

BON VENT à notre équipe ! Du 13 au 21 avril 2012 Rendez-vous à la Rochelle du 19 au 21 avril -

Social – Développement : Élever une vache pour avoir un veau

Les formules pour aider les démunis sont actuellement nombreuses. Une nouvelle vient d’être lancée. Jean Nestor Rasendrarivony, agent de sécurité habitant dans la commune rurale d’Ambatolampy Tsimahafotsy est sur un petit nuage... -

Société – Pétrole lampant : Difficile d’en trouver sur le marché

Le pétrole lampant devient rare sur le marché. Ne représentant que 15% de la consommation en carburant à Madagascar, certaines stations de services n’en vendent plus parce que son prix ne permet pas des bénéfices... -

Economie – Vanille biologique : Le kilo se vend à 60 000 Ariary

Les contrôles en matière de respect des normes sur les produits biologiques sont stricts au niveau des champs des producteurs... -

Social – Développement : Elever une vache pour avoir un veau

Les formules pour aider les démunis sont actuellement nombreuses. Une nouvelle vient d’être lancée. Jean Nestor Rasendrarivony,... -

Culture – Les sillons du passé : La mort du prince Ratsimamanga et de Rainandriamampandry

Pour asseoir à jamais l’autorité de la France sur la grande Ile, le Général Gallieni, a proposé à son conseil de passer par les armes en public deux des chefs les plus estimés de l’Imerina. A cette époque, la rébellion grondait un peu partout, il lui fallait trouver le moyen le plus efficace pour frapper […] -

Culture – Musique métissée : Jaojoby et Rajery à Angoulême

Musiques Métisses est le premier rendez-vous incontournable et singulier des musiques du monde en France. Le festival invite chaque année des artistes d’ici et d’ailleurs avec leur imaginaire,... -

Culture – Les sillons du passé : La mort du prince Ratsimamanga et de Rainandriamampandry

Pour asseoir à jamais l’autorité de la France sur la grande Ile, le Général Gallieni, a proposé à son conseil de passer par les armes en public deux des chefs les plus estimés de l’Imerina... -

Economie – Ylang-Ylang : Un chiffre d’affaires de Ar 2,6 millions par mois

Le kilo de l’huile essentielle à base de cette plante se vend jusqu’à 120 000 Ariary pour la première qualité. Nosy-Be est réputé pour la production d’Ylang-Ylang... -

Région – Ihorombe : Développement rime avec production de biocarburant

Le vaste plateau d’Ihorombe s’achemine vers un changement. La steppe à perte de vue est sur le point de devenir une exploitation agricole moderne... -

Sport – Pétanque : Communauté Bhora

C’est l’effervescence totale à Antsiranana à la veille de la Coupe de l’océan Indien de la Communauté Bhora, prévue les 6, 7 et 8 avril au boulodrome Scama... -

Economie – Biodiversité : Le site Anjà restauré

Voué à disparaître en 1993, le site écotourisme d’Anjà retrouve ses richesses après des années grâce une association villageoise. Six mille par an et plus de 80 millions d’ariary de recettes... -

Economie – Agriculture : 100 000 ha de terrain pour Tozzi Green, en négociation

Les activités du projet BBI (Biomasse – Biocarburant Ihorombe) initié à Satrokala Andiolava s’étendent déjà sur près de 7.000ha... -

Social – Biodiversité : Les villageois restaurent Anjà

Voué à disparaître en 1993 suite au développement des cultures sur brûlis, une association villageoise ravive le site écotourisme Anjà. Six mille par an et plus de 80 millions d’ariary de recettes... -

Social – Environnement : Des sources d’eau menacées de tarissement

La crise de l’eau va s’amplifier. Elle ne sera pas seulement due au changement climatique mais à l’inaction de l’homme pour la protéger... -

Economie – Tourisme : rendez-vous du festival « Donia », les 19 et 20 mai

Le festival « Donia » est un rendez-vous incontournable du tourisme à Nosy-Be. Cet événement, qui en est cette année 2012 à sa 19ème édition, aura lieu les 19 et 20 mai prochains dans l’« île aux parfums »... -

Région – Spectacle : La tradition de L’Alahady music festival

Depuis un certains temps, d’étranges musiciens issus des couches sociales vulnérables mais qui partagent une même passion sillonnent les rues de Toliara, à la grande joie de la population... -

Social – Earth hour : Diminuer l’exploitation des bois énergie

L’earth hour qui sera célébrée le 31 mars mettra l’accent sur la réduction de l’exploitation des bois énergie dont le charbon de bois et le bois de chauffe, qui représente plus de 80% de l’exploitation forestière... -

Culture – Nouvel An malgache : Vers une date de célébration commune !

Le 23 mars a été l’occasion pour les différents Tangalamena et des représentants des Ampanjaka et Tangalamena des différentes Régions de l’île de se retrouver et de s’échanger les bonnes idées... -

Economie – Tourisme : Le circuit des orangers, pratique et diversifié

L’Office Régional du Tourisme d’Amoron’i Mania fait actuellement tout pour promouvoir la destination Ambositra que nous vous faisons découvrir à travers ce reportage... -

Economie – Taxis ville : Peu de clients pour une journée

Sur une station de taxis, on y voit des véhicules qui attendent des clients. Le nombre de ce dernier trouve une baisse graduelle depuis le commencement de la crise... -

Magazine – Élevage : Le zébu, un patrimoine national en péril

La flambée du prix de la viande de zébu sur le marché révèle l’existence d’un problème qui mine la filière. Laissée presque à l’abandon depuis des années par l’État,... -

Social – Parc national : Prochaine réouverture d’Andasibe

Les touristes et les visiteurs pourront bientôt admirer les richesses de la faune et de la flore du parc national de Mantadia, Andasibe... -

Economie – Agriculture : La riziculture pointée du doigt

Les importations malgaches de riz ont augmenté. L’absence d’opérations d’intensification rizicole en serait la cause. Plus d’action... -

Economie – Hausse du prix du pétrole : Les ménages ruraux sont victimes

Les détaillants vont profiter de la hausse des prix à la pompe pour afficher des prix encore plus exagérés, notamment en brousse... -

Economie – Artisanat : La Chine fait souffrir ce secteur

Le panneau de raphia tissé se vend actuellement à 2 600 Ar, contre 2 000 à 2 200 Ar l’année dernière. Il en est de même pour les accessoires en corne de zébu... -

Région – Antsiranana : Place à la journée de la Francophonie

La langue française et les valeurs de solidarité et de dialogue des cultures portées par la francophonie sont célébrées partout dans le monde, le 20 mars, Journée internationale de la francophonie... -

Actualités – Madagascar : le pape réclame « une aide » internationale « généreuse »

Le pape Benoît XVI a appelé à une "aide généreuse de la communauté internationale" en faveur de l’île de Madagascar, ravagée en février par deux violentes tempêtes... -

Culture – Concert : Louis Bertignac réveille des souvenirs

Entre découverte et nostalgie, le concert de Louis Bertignac a littéralement enflammé l’IFM. Les amateurs de sons lourds ont été bien servis... -

Economie – Environnement : Le palissandre livré au pillage

Le fameux arrêté ministériel a ouvert la voie à tous les abus forestiers. Le palissandre en fait les frais après le bois de rose. Après le bois de rose, le palissandre est aussi victime de l’exploitation illicite... -

Economie – Promotion du tourisme: Singapour pourrait être un allié de taille

Une réunion entre l’Office national du tourisme de Madagascar (ONTM) et des représentants de Changi airport group de Singapour a eu lieu le 7 février dernier... -

Economie – Maison familiale rurale : échange franco-malgache

Les Maisons familiales rurales (MFR) de Haute et Basse Normandie sont partenaires des MFR à Madagascar. Deux représentants des MFR de Madagascar, Victor, un fermier membre de la MFR de Manakara... -

Economie – Protection de la forêt : le taux de déforestation persiste

Force et de constater que si le taux de déforestation maintient tend à ne pas décroître, la forêt malgache disparaîtra d’ici quelques décennies... -

Société – Dégâts suite au passage d’Irina : 65 décédés, 73.490 sinistrés, 88.127 déplacés…

La tempête tropicale a laissé un lourd bilan dans la Grande Ile, à cause des pluies abondantes, qui ont duré plusieurs jours, et de rafales de vents... -

Région – Ambanja : La charrette concurrence le 4×4

La charrette à bœufs a la cote auprès des paysans. Elle s’adapte à toutes les routes et peut transporter diverses marchandises... -

Economie – Routes : Multiples éboulements sur la RN 2

Le cyclone laisse encore des traces sur la route reliant Antananarivo et Toamasina. Les éboulements et les arbres coupés sont très fréquents... -

Economie – Pauvreté : Les cyclones aggravent la situation

La reconstruction et le relèvement économique complet après le passage d’un cyclone sont de 5 ans d’après le mode de calcul développé par la Banque mondiale et les Nations unies... -

Région – Mangamila : Tollé contre l’essor industriel

La création de l’usine de traitement de noix de cajou à Mangamila, dans le district d’Anjozorobe, n’a pas fait que des heureux... -

Social – Belanitra : Quarante toits sous l’eau

Les secteurs Zaivola et Ambolanambo du fokontany Belanitra-Ilafy ont enregistré de nouveaux sinistrés. La stagnation de la rivière Imamba en est la cause... -

Social – Intempérie : Persistance de la pluie dans la Grande île

La pluie va continuer à s’abattre dans plusieurs régions de l’île pendant quelques jours. « Le cyclone tropical modéré Irina s’est réintensifié depuis hier... -

Social – Ankadikely-Ilafy : 200 hectares de rizières inondés

Les paysans d’Ankadikely-Ilafy lancent un SOS aux autorités compétentes pour sauver les plants de riz des 200 hectares inondés depuis deux semaines... -

Social – Santé : Certains médicaments manquent

Des médicaments spécialisés manquent aux usagers. L’ordre des pharmaciens explique que l’acheminement et la quantité d’importation en sont les causes... -

Région – Antsiranana : Des paquebots se bousculent au portillon

L’arrivée des touristes à bord des paquebots de toutes sortes se multiplie. Un nouveau bateau de croisière vient de faire son apparition au port. -

Economie – Protection de l’environnement : Le reboisement en tête de liste

Vu le changement climatique et ses méfaits, le reboisement reste le moyen le plus sûr à long terme pour tenter de limiter les dégâts... -

Société – Cyclone et dégâts : «Irina» a fait 5.420 sinistrés à Vohimarina

Alors que la masse nuageuse accompagnée de pluies abondantes couvre la majeure partie du territoire, la perturbation cyclonique «Irina» pourrait se réintensifier dans les trois prochains jours... -

Economie – IDH : Madagascar à la 151ème place

La 21ème édition du rapport mondial sur le développement humain, intitulée « la durabilité et l’équité : un meilleur avenir pour tous », a été présentée hier avec le rapport sur l’OMD... -

Région – Nosy Be : Un terrain de golf en construction

Ces derniers temps, les passants sur la route de Djamandzar ont constaté qu’une bonne partie du terrain appartenant à la SIRAMA a été transformée en terrain de golf... -

Société – Tempête tropicale : Irina malmène le Nord

Après Giovanna, c’est la deuxième perturbation cyclonique à toucher la Grande Ile de plein fouet. Sous le statut de tempête tropicale modérée, Irina est entrée sur le territoire malgache,... -

Notes du passé – Des insultes à interpréter a contrario

L’impureté chasse l’impureté ». Dans le centre de l’île, l’esprit malin est chassé avec de l’urine ; le mauvais esprit personnifié dans le « lolompaty » (revenant) est chassé avec le balai qui sert par ailleurs à repousser dehors les saletés et les excréments des volailles ou autres animaux.Ailleurs, lors d’une cérémonie de changement de […] -

Notes du passé – Des insultes à interpréter a contrario

L’impureté chasse l’impureté ». Dans le centre de l’île, l’esprit malin est chassé avec de l’urine ; le mauvais esprit personnifié dans le « lolompaty » (revenant) est chassé avec le balai qui sert par ailleurs à repousser dehors les saletés... -

Economie – Changement climatique: Diego Suarez s’y met

Madagascar fait partie des pays très vulnérables au changement climatique. Les impacts se faisaient longtemps sentir au niveau de la biodiversité et les communautés commencent à réaliser que les systèmes économiques... -

EDHEC – 44ème Course Croisière en images

Merci à notre équipage féminin de la Loutre des mers !Merci pour cette belle aventure ! -

Social – Pauvreté : Les conditions de vie des enfants restent précaires

L’avenir des enfants ne connaît toujours pas d’amélioration. Il devient même critique. « Ce sont les privations en matière de logement et d’assainissement qui affectent le plus les enfants de moins de 18 ans », a fait savoir le rapport national sur... -

Région – Cyclone : Des matériaux de constructions pour les sinistrés

Ruée au chevet des sinistrés. Dimanche vers 9h, le navire français Albatros a débarqué au port de Tomasina avec 54 tonnes de matériaux de constructions dont des marteaux, clous,… -

Economie – Niveau de vie : Agrandissement des inégalités sociales

Les derniers chiffres indiquent que l’indice de pauvreté à Madagascar frôle les 76%. Ce chiffre tend encore vers la hausse, d’après les statistiques... -

Economie – Prix du pétrole lampant : Les ruraux sont pénalisés

Alors que tout le secteur pétrolier aval est très mal en point, le prix moyen du pétrole au détail au niveau national commence déjà à monter en flèche... -

Société – Météo : «Giovanna» laisse des pluies abondantes

La perturbation cyclonique «Giovanna» poursuit son déplacement vers l’est en longeant les côtes Sud de Madagascar pour se trouver dans l’océan Indien... -

Culture – Arahara de Tampoketsa : Une plante endémique, en danger critique d’extinction

Malgré la déforestation et les feux de brousse qui touchent profondément les forêts des hauts plateaux, celles-ci abritent des espèces endémiques locales... -

Economie – Création d’emplois : la route est longue

La destruction de 336 000 emplois, la vulnérabilité des 90% des emplois existants, les difficultés pour 91% des entreprises formelles, la réduction de 51% du taux d’investissement et la chute de 11% des revenus par habitant... -

Economie – Muséum de Paris : zoom sur les lémuriens de Madagascar

Le Muséum national d’Histoire naturelle de Paris est un partenaire privilégié des réseaux internationaux dont les enjeux sont la protection de la biodiversité, le développement durable, la présentation et la transmission au grand public... -

Société – Ville d’Antsirabe : « bilan du passage du Giovanna »

C’est un cyclone fort en puissance et très large et de ce fait les 22 régions ont souffert après son passage le mardi 14 février et on peut dire qu’il a laissé des dégâts partout... -

Culture – Ambohimanga : Giovanna touche le Rova

Après le passage du cyclone Giovanna, le site d’Ambohimanga panse ses plaies mais les blessures sont profondes. Le passage du cyclone Giovanna a sérieusement détruit le site d’Ambohimanga... -

Région – Brickaville : Près de 88% des écoles hors d’usage

Le cyclone Giovanna n’a pas épargné les établissements scolaires dans le district de Brickaville. 852 salles de classe ont été endommagées... -

Economie – Richesses naturelles : De nouvelles espèces endémiques découvertes

Quatre espèces de caméléon minuscules, qui ne mesurent que quelques dizaines de millimètres, ont été découvertes au Nord de Madagascar... -

Société – Apipa : crues non maîtrisées

Après le passage du cyclone Giovanna, nombreux sont les rizières et champs de culture dévastés par les inondations dans les périphéries de la ville d’Antananarivo... -

Social – Cyclone : Giovanna fait 19 morts et 17 160 sinistrés

Le cyclone Giovanna a frappé fort la côte est malgache. Moramanga, Vatomandry et Brickaville enregistrent des pertes humaines et d’énormes dégâts matériels... -

Société – Cyclone Giovanna : violent et ravageur à Brickaville ; brutal et inhabituel à Antananarivo

Rafales de vents de forte puissance et grosses pluies intenses ont déferlé sur la ville la nuit dernière. Giovanna a pénétré dans l’île et sur son passage a sauvagement secoué Brickaville faisant d’importants ravages... -

Economie – Adaptation au changement climatique: Une priorité absolue pour les îles de la COI

Du fait de leur caractère insulaire, l’Union des Comores, Madagascar, Maurice, La Réunion (France) et les Seychelles partagent à des degrés divers, compte tenu de leur hétérogénéité,... -

Social – Météorologie : Alerte rouge, Giovanna menace

Après quelques jours en mer, Giovanna entre en terre aujourd’hui. Plusieurs mesures ont été prises pour affronter ce cyclone tropical intense... -

Notes du passé – Une « trano bongo » dans les rizières

Une étude réalisée par Gérald Donque, maître assistant à l’Université de Madagascar, évoque les conditions de vie dans la capitale.À l’époque, hormis les immeubles collectifs et autres cités, les maisons, villas et buildings modernes, très abondants dans le centre et certains quartiers d’affaires ou résidentiels, l’habitat traditionnel se voit un peu partout.Selon l’auteur il relève […] -

Notes du passé – Une « trano bongo » dans les rizières

Une étude réalisée par Gérald Donque, maître assistant à l’Université de Madagascar, évoque les conditions de vie dans la capitale... -

Social – Météo : Des pluies jusqu’à fin avril

La prévision météorologique annonce une continuité des pluies dans les prochains jours. Pour Antananarivo et ses environs, celles-ci vont être plus abondantes surtout l’après-midi... -

Région – Antsiranana : Des quartiers dans l’eau

Les intempéries qui ont frappé durant quatre jours la ville d’Antsiranana y ont entrainé des dégâts considérables. Plusieurs quartiers ont été inondés par les eaux... -

Région – Toliara : Succès des inusables Kapa Pira

Solides et bon marché, les sandales fabriquées avec de vieux pneus connaissent encore un grand succès. Incursion dans le monde de ces chaussures d’un autre genre... -

Culture – Patrimoine : Les grottes d’Isandra à l’Unesco

Si la chance et les dieux du patrimoine sourient à Madagascar, les grottes d’Isandra pourraient bien être classées patrimoine mondial de l’humanité. La course est lancée... -

Economie – Tourisme : L’ONTM organisera son propre salon

« Les défis sont importants pour cette année ». Eric Koller, le nouveau président du Conseil d’Administration de l’Office National du Tourisme de Madagascar (ONTM), l’a annoncé... -

Social – Cyclone : Funso accoste le Sud

Après s’être éloigné des côtes Ouest malgaches, ce week-end, Funso, une perturbation tropicale dans le canal de Mozambique, a changé de direction hier, en accostant les côtes Sud et Sud-Ouest malgaches... -

Economie – Tourisme durable : Une opportunité à saisir

L’ONTM prévoit d’atteindre, cette année, le même nombre de visiteurs qu’en 2008. La promotion du tourisme durable serait un facteur pour y parvenir... -

Société – Météo : Funso se rapproche des côtes malgaches

Le temps pluvieux dans la capitale, malgré les quelques rayons de soleil qui ont illuminé la journée d’hier, confirme le fait que le cyclone Funso s’approche dangereusement des côtes malgaches... -

Société – LFT : La plantation d’un baobab Gregorii pour compléter l’allée des baobabs

La plantation de la 8e espèce de baobab existant sur terre s’est tenue hier au lycée français, pour marquer le quarantenaire du LFT... -

Notes du passé – Tout un rituel autour d’un enterrement

Quand une personne meurt, la tradition veut qu’un rituel soit organisé avant l’enterrement.Dans les temps anciens, la légende raconte que selon la coutume,... -

Politique – Promotion du tourisme : L’Office national mise sur le tourisme durable

« Madagascar a une belle carte à jouer dans le tourisme durable, d’autant que ce type de tourisme est en vogue. Le pays a encore un environnement, des cultures, des us et coutumes à préserver... -

Culture – Ravintsara : Une nouvelle cartographie nationale

Endémique à Madagascar, le Ravintsara a de multiples vertus dont ont ignore encore la plupart. Parmi les plus connues, soulignons qu’elle combat la douleur, détruit les microbes pathogènes,... -

Economie – Changement climatique : Madagascar figure parmi les trois pays vulnérable

Madagascar figure parmi les trois pays les plus vulnérables au changement climatique, après l’Inde et le Bangladesh. La saison des pluies, de novembre à avril, coïncide en grande partie avec la période de soudure... -

Economie – Promotion du tourisme : Bientôt, la 3ème série du film d’animation « Madagascar »

Il est probablement difficile d’évaluer les éventuels impacts des deux premières séries du film d’animation « Madagascar » produit par la firme américaine Dreamworks... -

Région – Toliara : Boom des cyclopousses

Un bouleversement dans le transport urbain à Toliara. Une forte augmentation du nombre de cyclopousse a été observée. Au nombre seulement de 50 à 75 il y a quelques mois,... -

Economie – Ranomafana : Agents du parc en difficulté, des arbres précieux déracinés

Les 40 responsables du parc national de Ranomafana ont des difficultés pour couvrir les 41 601 hectares du parc. Certaines zones du site, ont subi des dégradations,... -

Culture – Tradition : Nouvel an malgache en mars

Le 22 mars à 17 h 30, ce sera la nouvelle lune dans la constellation du Bélier, en conséquence passage dans le nouvel an Malgache... -

Culture – Motel Anosy : Mahaleo démarre son 40e anniversaire

Comme le vin, le groupe Mahaleo se bonifie avec le temps. Après quarante années de carrière, la légende roule toujours... -

Région – Catastrophe : Toliara sous la menace d’une inondation

La tempête tropicale Chanda n’a pas fait trop de dégâts dans la ville de Toliara. Toutefois, la saison cyclonique ne fait que commencer et à chaque fois la ville est sous la menace d’un déluge... -

Notes du passé – Un homme d’ordre et de discipline dans l’île

Dès son arrivée à Madagascar le 15 juin 1939, le gouverneur général de Coppet annonce la couleur: défense nationale pour les Français, travail pour les Malgaches afin de « préserver la liberté ». -

Economie – Terres rares : Un potentiel d’au moins 600 milliards de dollars

Ou 1 200 000 milliards Ar, alors que l’équilibre général de la loi de finances 2012 est d’un peu plus de 5 000 milliards Ar. Est-ce donc un rêve !... -

Magazine – Littérature : Les jeunes auteurs révolutionnent le monde littéraire

Les auteurs de la nouvelle génération rompent avec le passé. Ils parlent de politique, et font « exploser » la langue malgache et la structure du récit. Bref, ce sont des révolutionnaires... -

Reflet – Vakinankaratra : une population rurale en symbiose avec sa terre

La campagne du Vakinankaratra ne connaît ni véritable temps mort ni réelle période de vacances. Des activités permanentes témoignent de la philosophie des paysans de ce terroir... -

Reflet – Conséquences des intempéries : Les faces cachées

Comme tous les ans, la saison de pluies fait des ravages à travers le pays. A partir du mois de janvier notamment, la pluie et ses désagréments sont le lot quotidien de la population... -

Economie – Destination Océan Indien : Madagascar en troisième position

Madagascar est au troisième rang de la destination sur les îles de l’océan indien 2011 alors que l’île Maurice est en tête. Lors de la 18e édition du « World Travel Awards 2011 »,... -

Société – Hope for Madagascar : Une autre école primaire à Tsaratanana

L’association Hope for Madagascar est à nouveau à pied d’œuvre pour la construction d’une école à Madagascar. Un chantier de construction d’une valeur de 50 millions d’ariary est actuellement en cours dans la localité de Tsaratanana... -

Culture – Madagascar en Quercy : pleins feux sur la culture de la Grande île

Du 22 janvier au 5 février, la culture malgache sera au premier plan en Quercy. L’origine de ce projet inédit consistant à mettre en valeur la culture de la Grande île remonte à 2009... -

Social – Météo : Chanda s’éloigne

Le cyclone Chanda a emporté un pont sur la route nationale 44, avant de se dissoudre dans les environs d’Ihorombe. La région du Menabe et d’Atsimo Andrefana ont enregistré des dégâts, tels les neufs communes devenues... -

Economie – Reboisement : le « ravintsara » est fortement demandé

En cette période de reboisement, les pépiniéristes rencontrent des problèmes pour satisfaire les demandes en jeunes plants, notamment en «ravintsara»... -

Economie – Manioc : multi-usage dans l’industrie

A Madagascar, le manioc se situe au troisième rang des cultures vivrières après le riz et le maïs. Du fait de sa faible exigence en qualité des sols, de son rendement élevé,... -

Economie – Riz : hausse vertigineuse du prix

Le prix du riz ne cesse d’augmenter. Sur les marchés de la capitale, le kilo de « vary gasy » se rapproche des 400 Ar contre 380 Ar, il y a peu de temps... -

Social – Météo : Une dépression touchera terre

La zone de convergence est devenue une dépression tropicale. Elle entrera ce jour à terre, entre le Menabe et l’Atsimo-Andrefana... -

Région – Intempéries : La pluie tombe à flots

Comme dans toutes les villes de Madagascar, Mahajanga subit également les caprices de dame pluie depuis la fin de l’année... -

Social – Biodiversité : Une nouvelle espèce découverte

Des chercheurs ont découvert une nouvelle espèce de lémurien endémique de Madagascar. De quoi ravir les amoureux de la nature... -

Notes du passé – Le droit foncier pour protéger le petit peuple

La terre a toujours eu une grande valeur sentimentale pour les Malgaches, qu’elle vienne des « razana » (héritage des aïeux ou tanindrazana) ou qu’ils l’aient achetée. Et depuis longtemps aussi, des problèmes fonciers se sont posés, qui se résument en litiges de toutes sortes.Pour éviter ce genre de conflits, Andrianampoinimerina, au cours de kabary […] -

Jacaranda, spécialiste de Madagascar : « Les voyageurs doivent être prêts à ne pas revenir intacts »

Parole d’agent de voyages Josielle Randriamandranto ne manque pas d’audace. En seulement quinze ans, elle a réussi à créer et pérenniser une agence de voyage totalement dédiée à Madagascar, son île d’origine, en dépit des crises politiques. -

Notes du passé – Les anciens pillages de la nature malgache

S’alimenter et se soigner sont de tous les temps, dans tous les pays et chez tous les peuples deux préoccupations primordiales. -

Economie – Unima-WWF : Un partenariat pour le développement durable

Les groupes UNIMA et WWF renforcent leur partenariat pour le développement durable en signant un nouvel accord qui concrétise un certain nombre de plans d’actions pour la protection de l’environnement... -

Tourisme – Nosy-Be: le tourisme comme base de développement !

Petit joyau de Madagascar, Nosy-Be l’est sans conteste. Cette petite île vit entièrement du tourisme depuis les fermetures des usines sucrières et de pêche... -

Région – Côte ouest : Les îles Barren explorées et étudiées

Dirigée par l’ONG Blue ventures conservation, une équipe de huit personnes, composée de scientifiques marins et de documentaristes environnementaux,... -

Economie – Pollution : Elle coûte cher aux Tananariviens

La capitale est sous une chape de fumée depuis plusieurs semaines déjà, alors que les grosses pluies tardent à revenir. Cette situation climatique associée à la pollution coûte cher aux Tananariviens... -

Région – Anosy : Voyage au bout du Sud profond

Prendre le taxi-brousse dans la partie sud de la Grande île mérite le … déplacement. Les passagers endurent un voyage à la limite de l’humainement supportable... -

Social – Hygiène : Le lavage des mains reste à inculquer

« Les Malgaches ne savent pas se laver les mains selon les normes requises en général. De plus, le lavage des mains ne constitue pas encore une habitude », a annoncé Yuko Suzuki,... -

Economie – Insécurité alimentaire: La situation s’aggrave dans la capitale

Nombreux sont les gargotiers de la capitale qui se plaignent de voir leur chiffre d’affaires se réduire en peau de chagrin. Cette situation affecte tout aussi bien les gargotiers du centre-ville que des quartiers excentrés... -

Société – Analavory : les geysers d’Amparaky désormais sacrés site touristique

Se trouvant du côté de la route nationale reliant la capitale à la Région Bongolava (RN1), il faut dire que les Geysers d’Amparaky ne sont guère faciles d’accès... -

Economie – Climat : La sécheresse menace l’Alaotra

La pluie n’est toujours pas tombée dans la région de l’Alaotra. Les travaux de préparation des rizières commencent à accuser du retard... -

Notes du passé – Début d’un long périple autour de l’île

A partir du mois de mai 1897, le résident général Joseph Gallieni commence un long périple qui le mène autour de la Grande île... -

Région – Diana : Le jatropha, une culture d’avenir

Désormais, la région Diana, par le biais des communes rurales de « Bobakilandy » et d’« Andranofanjava » dans le district d’Antsiranana II, figure parmi les régions productrices du biodiesel à partir de la culture de jatropha,... -

A Mada – Cyclones : les noms déjà connus

La période cyclonique approche. Pour Madagascar, qui se trouve dans la zone de convergence intertropicale, l’on attend le pire chaque année. Pour la saison 2011-2012, les noms des cyclones sont déjà connus... -

Région – Météo : La saison des pluies tarde

Nous sommes déjà au début du mois de novembre, mais à Mahajanga, la saison des pluies met du temps à s’installer véritablement... -

Economie – Conjoncture : 30 années de croissance perdues à cause de la crise

A lire le rapport sur le développement pour 2011 de la Banque Mondiale sur le conflit, la sécurité et le développement, Madagascar a intérêt à sortir de la crise le plus rapidement possible... -

Economie – Air Madagascar : Transformer les vols sociaux en réseau à fort potentiel économique

Dans le cadre de la 7e édition du Forum économique des îles de l’océan Indien, il a été reconnu que les compagnies aériennes nationales de chaque pays de l’océan Indien sont appelées à jouer un rôle de premier choix... -

Social – Environnement : Le bois de rose menace de disparaître

L’exploitation abusive du bois de rose à Madagascar est flagrante. Ce patrimoine risque d’être rayé de la carte, sans des actions concrètes et durables... -

Social – Météorologie : Prévision de 26 cyclones cette année

Le service météorologique d’Ampandrianomby vient de révéler les noms des 26 cyclones susceptibles d’apparaître dans le bassin de l’océan Indien... -

Economie – Forum économique : Le concept « Îles vanille » renforcé

L’Union des chambres du commerce et de l’industrie de l’océan Indien (UCCIOI) rappelle l’importance de la promotion de la destination « îles vanille ». Un concept à ne pas négliger. La destination « îles vanille » constitue une grande opportunité pour le développement touristique de l’océan Indien. Ce rappel a été effectué par Marday Venkatasamy, ... -

Tourisme – Iles Vanille : La COI a accepté d’appuyer le concept

Après une année de naissance, le concept Iles Vanille suit son bonhomme de chemin. Lors du lancement de la destination Iles-Vanille à Berlin lors de l’ITB 2011© ONTM Lors de la présentation du concept au 7è Forum Economique des Iles de l’Océan Indien qui se tient dans la capitale de la région Anosy (Taolagnaro), le ... -

Société – Ranavalona III: 150 ans aujourd’hui

Il y a 150 ans jour pour jour, une reine est née. Fille de la princesse Raketaka et d’Andriantsimianatra, la princesse Razafindrahety est née le 22 novembre 1861 à Amparibe. La dernière souveraine de Madagascar est couronnée reine le jour de son anniversaire, le 22 novembre 1883, à Mahamasina, sous le nom de Ranavalona III. […] -

Economie – Projet Les Jardins de lumière : Des lampes solaires pour les villageois de Ranohira

1 500 lampes solaires ont été distribuées les 14 et 15 octobre derniers pour les villageois de Ranohira par l’association Les Jardins de lumière. Présidée par Josielle Randriamandranto, coresponsable de l’agence de voyages Jacaranda de Madagascar, l’association initie en 2006 « une autre idée du voyage ». Selon Joël Randriamandranto, coresponsable de cette agence, il ... -

Culture – Gérard Chambre chante Brel le temps d’un dîner

Le temps d’un dîner à l’hôtel du Louvres. Un chanteur comédien à l’étoffe exceptionnelle. Gérard Chambre accompagné d’un pianiste hors pair interprète une quinzaine de chansons du regretté Jacques Brel. Il a vécu sur scène toute une passion dans le plus grand respect de l’auteur. Les grands classiques intemporels de Brel ont défilé. Entre autres, ... -

Culture – DE-CI…….DE-LA

Un deuxième spectacle « Jacques Brel ». Le premier spectacle s’est déroulé à guichets fermés hier soir et de nombreux candidats spectateurs qui n’avaient pas réservé à l’avance ont dû rebrousser chemin. Mais heureusement pour eux, ... -

Culture – Gérard Chambre : Dans la peau de Brel

Un bien généreux homme que ce Gérard Chambre ! Après de nombreuses manifestations dans plusieurs pays du monde pour venir en aide à diverses associations, le chanteur va également se produire en terre malgache, toujours dans le même objectif… venir en aide aux plus défavorisés. Pour son passage dans la Grande Ile, c’est au Louvre ... -

Economie – Electrification rurale : 3 000 ménages dotés de lampes solaires

L’association « Jardin des Lumières » contribue à l’électrification dans la commune rurale de Ranohira via une source d’énergie renouvelable. Fini les lampes à pétrole et les bougies pour l’éclairage! L’association « Jardin des Lumières » vient de doter des lampes solaires aux 3 000 ménages dans la commune rurale de Ranohira, dans la région de Ihorombe. « L’association contribue ... -

Région – Ranohira : Les lampes solaires à la rescousse

Le taux d’accès à l’électricité reste très faible dans les zones rurales de la commune de Ranohira. Dès lors, plusieurs habitations ont été dotées de lampes solaires. L’électrification rurale s’effectue petit à petit. Environ 3 000 habitations de la commune rurale de Ranohira, ... -

Economie – Energie électrique à Ranohira: Les opérateurs touristiques marient le thermique avec le solaire

C’est le premier site touristique de Madagascar. Mais les particuliers et les opérateurs touristiques de Ranohira, là où se situent les massifs de l’Isalo, souffrent des délestages quotidiens. Les opérateurs voient leurs dépenses en énergie majorer de 20% par rapport à la normale. Le propriétaire de l’hôtel Les Toiles de l’Isalo, Joël Randriamandranto ajoute : ... -

Economie – Tourisme solidaire: Un jardin culturel et économique pour Ranohira

Le jardin de lumière qui accompagne le projet d’éclairage à la lampe solaire, a été inauguré samedi dernier à Ranohira. Il s’agit toujours de l’idée développée par l’association Les Jardins de lumière composée de professionnels du tourisme. Situé sur un terrain de 5 ha, une dotation de la commune, le jardin comprend entre autres un ... -

Culture – Madajazzcar : Sarah Morrow met le jazz…au vert !

Le rideau est tombé sur l’édition 2010 de Madajazzcar avec, cette fois-ci, une note verte. Car le jazz peut aussi être une musique engagée. -

Economie – Electricité : La lampe solaire pour parer aux délestages

Les régions ne sont plus les seules concernées par les délestages. A la suite de ses problèmes multiples aggravés par l’étiage ou le bas niveau de l’eau, la Jirama commence aussi à procéder aux délestages dans la capitale et ses environs. Avant-hier soir, des quartiers de Tana étaient plongés dans le noir pendant des heures. ... -

laQuotidienne.fr – L’actualité du Tourisme pour les professionnels

Les jardins de Lumière à Madagascar le Jeudi 29 septembre 2011 Toute la rédaction de LaQuotidienne souhaite saluer Josielle Randriamandranto, fondatrice du TO Jacaranda à Madagascar, qui vient de se voir décerner le prix AJT (association des journalistes du tourisme) de « personnalité de l’année ». Et Josielle le mérite vraiment !Son projet, mené à bout de ... -

Culture – Madajazzcar 2011 : Le bal du Jazz au Palais des Sports

Le festival Madajazzcar est lancé ce jour avec un concert au Palais des Sports de Mahamasina à 19 heures pour tenter de remplir plus de sept mille places. Pas une mince affaire. Pour cette première scène, ce sera la formation Samy Andriamanoro group et Erik Kimestad Pedersen, soutenu par les Français à la dégaine de martiens de Nojazz. Ainsi, ces têtes d’affiche donneront déjà un avant-goût quant à la suite des événements.Le plateau de cette édition 2011 de Madjazzcar ne déroge pas à la règle avec son lot de révélations, d’habitués et de pointures. Et comme tous les ans, il y a les moments à ne pas rater. Comme la représentation de Fanja Andriamanantena, avec Tana jazz band, en première partie, à l’Alliance française d’Andavamamba, mercredi à 19 heures. Ou encore, le trio germano brésilien Balakumbala, en featuring avec Viviane de Farias et Mauro Martins. Non des moindres, la star de cette édition reste le groupe Thomas Enhco trio, titulaire du prestigieux prix Django d’or en 2010. La surprise viendra de la toute première participation de Jaojoby et son Jao’s Band, cette année. C’est à se demander ce que réservera le roi du salegy aux inconditionnels de Madajazzcar 2011. La jeunesse à l’affût.Désiré Razafindrazaka, le président du comité d’organisation du festival, l’a pourtant déjà annoncé. « Cette année, le thème sera la jeunesse ». Pas étonnant les révélations comme Vaconaka ou encore Nata dB. Autant de nouvelles têtes qui attendent de mettre sur leur curriculum vitae une participation à l’un des grands festival de la musique, et pas seulement du jazz, à Madagascar. Cette année, le plateau des internationaux sera bien garni. Il y aura le guitariste et compositeur israélien, Yuval Amihai, tout comme le multi-instrumentaliste, Mo Adib Garti. Le Brésil, la Norvège, l’Allemagne et la Suisse sont autant de nations qui verront une délégation participer à Madajazzcar 2011, ainsi que la Franco-béninoise, Nina Gossi, et la Russe, Inga Ludareva. ProgrammeLundi 3 octobre 19h : Palais des Sports et de la Culture Mahamasina (Ouverture)– Samy Andriamanoro Group & Erik Kimestad Pedersen (Madagascar/Norvège) – Nojazz (France)21h : Café de la Gare Soarano Soirée Cabaret :– Michel Rabedasy & Jacques Ramiara (Madagascar) Mardi 4 octobre 10h : Atelier-rencontre à l’Institut Français de Madagascar (IFM): – .... -

Economie – Trophée « Personnalité de l’année » : Un chèque de 2000 Euros pour Josielle Randriamandranto

Il s’agit d’un évènement organisé chaque année par l’Association des Journalistes du Tourisme dans le cadre du salon IFTM Top Resa. « Quel miracle ! Je n’en reviens pas du tout ! ». Tels sont les premiers mots de Josielle Randriamandranto, fortement émue, quand elle a entendu son nom prononcé par les hauts responsables de l’Association des Journalistes du ... -

Politique – Joël Randriamandranto : La saison touristique 2012 sera encore meilleure si…

Le salon professionnel du tourisme et du voyage de Paris, IFTM Top Resa 2011, s’est achevé, hier vendredi, avec une note de satisfaction pour la délégation malgache. Même si l’affluence au stand Madagascar était plutôt modeste , en tout cas en baisse par rapport à celle de l’année dernière. La qualité des visites a néanmoins ... -

Tourisme – 33è Top Resa : La mise en valeur de Madagascar

Le salon mondial du tourisme du marché français (IFTM) plus connu sous le nom de Top Resa a ouvert ses portes mardi au Porte des Versailles, Paris, pour la 33è édition. Madagascar s’y est largement brillé. Succès sur toute la ligne pour la Grande Ile. Tout d’abord par le stand malgache de 50m² qui abrite ... -

Société – Les jardins de lumières: Y-Zit, Justin Valiha et Charles Kely chantent pour Ranohira

Né suite à un voyage solidaire organisé par l’agence de voyage Jacaranda en 2006, le projet « Les jardins de lumières » continue actuellement à contribuer au développement économique au développement durable des villages à Madagascar. -

Notes du passé – Différents courants chez les Menalamba

A Madagascar, après avoir employé les mots « protection » en 1885, « protectorat et toutes ses conséquences » en 1895, le gouvernement français ne dit plus rien en 1896. « Par le subterfuge du protectorat, on voulait une colonie qui ne disait point son nom; en ne disant rien, on pensait encore raffiner sur […] -

Région – Fianarantsoa : La filière vinicole moteur du tourisme

Le festival du vin, du 25 au 28 aôut à Fianarantsoa, est apparu pour ses organisateurs comme une étape très importante pour la relance du tourisme de la région Haute-Matsiatra. « Malgré quelques imperfections constatées au cours de ce festival nous avons l’espoir que la filière tourisme, en état de quasi léthargie, pourra se revigorer. ... -

Région – Alphabétisation : Les ruraux apprennent à lire sans livre

L’approche Reflect de l’ONG Aide et Action a innové la méthode d’alphabétisation. Les adultes ruraux qui apprennent à lire et à écrire n’ont pas besoin de livre. Innovante. Au coeur des actions d’alphabétisation dans les zones rurales, l’approche Reflect semble une solution adaptée aux problèmes socio-éducatifs dans ces endroits. En effet, les adultes concernés par ... -

Région – Andohajango : Des jeunes protègent l’environnement

Quatre jeunes issus de la commune d’Andohajango, située à 75 km de la ville de Mandritsara, ont bénéficié d’un voyage d’études dans la commune de Rhodes, département de la Moselle, région de Lorraine (France) durant trois mois, de juin à août. « Ce voyage avait pour objectif de promouvoir la coopération entre la commune d’Andohajango ... -

Culture – Événement : Le hiragasy séduit les Tananariviens

Le jardin d’Andohalo devient la nouvelle arène des mpihira gasy depuis début août. Hier, dès 14 heures, un attroupement d’amateurs du genre s’est formé pour entendre la partie qui oppose Raedisamimanana de Sahavato et Razafimandimby Pierre d’Ambohimandry. L’initiative est de l’Office régional du tourisme à Antananarivo, ainsi que de la Commune urbaine d’Antananarivo afin de ... -

Société – Environnement : Les « Sifaka », victimes de la déforestation

Selon une étude réalisée par le chercheur américain Erick Patel dans son film intitulé « Trouble in lemur land » où il s’est intéressé spécialement aux « Sifaka soyeux », les lémuriens de la Grande île sont plus que menacés, victimes de la déforestation illégale à Madagascar. « Ces primates sont menacés d’extinction tandis que leur habitat, les forêts ... -

Notes du passé – Des réserves indigènes dans la Mahavavy

Dans les années 30 du siècle dernier, le nombre des Antankarana est évalué à 25 000 environ, dont 12 000 dans le seul district d’Ambilobe sur 33 000 habitants. « L’Antankarana de race pure est grand, le teint plus ou moins foncé, quelques-uns ont même les traits très fins et la peau claire, conséquence sans […] -

Société – Médecine traditionnelle : Les plantes médicinales menacées par la dégradation de l’environnement

Les plantes médicinales malgaches sont menacées par les activités humaines. Pour Madagascar où la majorité des plantes médicinales sont endémiques, une stratégie de conservation s’impose. Plus de 80% de la population malgache ont recours, régulièrement ou non, à la médecine traditionnelle. La richesse de la biodiversité locale, renfermant des espèces de plantes médicinales uniques au ... -

Société – Restauration forestière : Les plantes pionnières à valoriser

Dans le cadre de la célébration de l’année internationale de la forêt, le centre national de recherche sur l’environnement a présenté une communication scientifique relative à l’importance des plantes pionnières et leurs partenaires symbiotiques dans la régénération des forêts naturelles. « Phénomène de plante nurse et conservation des essences forestières autochtones : implication de la symbiose mycorhizienne », ... -

Economie – Joel Randriamandranto : « Pour le moment, il n’y a pas eu d’annulation massive de réservations touristiques »

Le président du Conseil d’administration de l’Office national du Tourisme de Madagascar donne des prévisions sur le secteur tourisme pour cette année 2011. • Quelle est votre vision annuelle sur le tourisme ? – Si nous nous référons aux réalisations actuelles, face au nombre d’arrivées durant le premier semestre de l’année qui s’établit à 100 ... -

Transport – Au secours d’Air Madagascar : La portugaise EuroAtlantic Airways succède à Air Italy

Les services communications de la compagnie aérienne nationale informent qu’un accord a été conclu ce 30 août et ce pour une durée d’un an entre Air Madagascar et la compagnie portugaise EuroAtlantic Airways. Cet accord entre en vigueur le 2 septembre prochain et il concerne la desserte de la ligne Antananarivo-Paris, c’est-à-dire aussitôt après que ... -

Dossiers – Vacances scolaires : Des rêves pleins de jeux et de soleil

Tous les enfants n’ont pas la chance de partir en vacances, et de vivre des aventures merveilleuses dans des endroits auxquels ils ne sont pas habitués. Ce n’est pas pour autant qu’ils ne rêvent pas d’évasion et de jeux. Et ce n’est pas parce qu’ils doivent rester à la maison qu’ils s’ennuient. A quoi les ... -

Economie – Déscolarisation : Vers une hausse élevée de la pauvreté

6%. C’est le recul du taux d’achèvement dans l’école primaire depuis 2008. Les données de l’UNICEF fait aussi état de la hausse de 53% du taux d’abandon de l’école pour les enfants de 6 à 10 ans entre l’année scolaire 2008-2009 et 2009-2010. Comme quoi, les enfants sont « les victimes innocentes » de cette ... -

Economie – Tourisme : Campagne de promotion de l’Océan indien

Dans le cadre de la promotion des « Iles vanilles » sur le marché chinois, l’Office national du tourisme de Madagascar, l’île de La Réunion Tourisme et le Mauritius Tourism promotion authority ont invité des journalistes photographes chinois à un périple inter – îles. Après un séjour à La Réunion, ces journalistes étaient dans la Grande Ile ... -

Economie – Ambohimandroso : Baisse de prix des bovins sur le marché

Les vendeurs de bœufs au marché d’Ambohimandroso Antsirabe, constatent une légère baisse du prix. Cela est dû à la période de l’exhumation. L’offre à la rencontre de la demande. Chaque samedi, des éleveurs de plusieurs communes se donnent rendez-vous au marché d’Ambohimandroso, Antsirabe. L’objet de la rencontre : vendre ou acheter des bœufs. Ils sont ... -

Culture – Les sillons du passé : Le progrès de l’architecture

Les maisons sont-elles toutes construites de tout temps sur le même modèle ? L’étranger de passage est toujours tenté de le croire. Et pourtant, Dieu sait si l’architecture et les techniques de construction n’ont cessé de se développer au cours de l’histoire. D’illustres architectes comme Jully, Sibree, Cameron et Pool ont grandement contribué aux progrès ... -

Société – Tourisme: L’océan Indien veut séduire les Chinois

En 2010, les touristes chinois ont acheté des produits en détaxe de 1,84 milliard de dollars selon Global Blue, le leader mondial de détaxe touristique. Ils arrivent en tête du classement. Les premiers pays bénéficiaires de cette manne chinoise sont la France, la Grande-Bretagne, l’Italie, Singapour et l’Allemagne. Via le concept sur la promotion commune ... -

Région – Diana : Flambée du prix du charbon

En plus de la flambée des prix des denrées alimentaires, la ville d’Antsiranana et ses environs connaissent, ces derniers temps, une hausse vertigineuse du prix du charbon. Le petit sac de charbon qui, auparavant, coûtait 3 500 ariary, s’achète en ce moment, à 5 000 ariary. Par contre, le petit sachet qui vaut 200 ariary ... -

Sports – Jeux des Iles de l’Océan Indien : Des basketteuses en or !

Madagascar a une fois de plus montré à toutes les îles qu’il reste le champion incontesté de l’Océan Indien... -

Economie – Soie de Sandrandahy : Très recherchée aux USA

Le tissage de la soie qui est une activité traditionnelle a fait la renommée de la commune rurale de Sandrandahy, dans le district de Fandriana. Cette activité a connu un essor considérable depuis que le PSDR (Programme de soutien au développement rural) a apporté son appui aux associations d’artisans dénommées «Volasoa» et «Ezaka» qui sont ... -

Economie – Emeraude : Deux nouveaux gisements identifiés

Très prisé sur le marché international, le cours s’élève à 20 000 USD le gramme. Toutes les pierres précieuses de qualité se trouvent à Madagascar. Et ce n’est pas dans une seule région ! Pour ne parler que de l’émeraude, deux nouveaux gisements ont été identifiés depuis ces dernières années, après le gisement de Mananjary qui est ... -

Economie – Electricité pour les pauvres : L’Inde offre un exemple à dupliquer

L’électricité est loin de toucher 10% de la population rurale. Ce produit a pourtant des impacts transversaux. Avec de l’électricité, les ruraux peuvent développer leurs activités vers la transformation, travailler un peu plus longtemps que d’habitude pour produire plus, offrir aux enfants du bon éclairage pour leurs études du soir, ménager la santé avec de ... -

Société – Biodiversité : Les objectifs de conservation n’ont pas été atteints en 2010

Madagascar fait partie des pays signataires de la convention sur la diversité biologique (CDB) qui n’a pas atteint ses objectifs en matière de conservation de ses ressources naturelles en 2010. Parmi les raisons avancées par l’équipe du point focal figurent les pressions des activités humaines sur la biodiversité et les ressources forestières à cause ... -

Société – Météo : Le grand froid de retour

Le début du mois d’août certifie que l’on est en pleine période hivernale. Si les derniers jours du mois de juillet ont été plus cléments, le grand froid est revenu depuis le début de ce mois d’août. Rien de particulier donc, sauf que beaucoup ont commencé à ranger les grands pulls et les couvertures qui ... -

ÉCONOMIE ET ENVIRONNEMENT : Le marché du carbone, un filon à exploiter

A en croire Jean-Christophe Carret, économiste environnemental au sein de la Banque mondiale, le carbone pourrait constituer une filière potentiellement bénéfique pour l’économie malgache. Même si l’écotourisme garde la main, le marché du carbone pourrait constituer une filière d’avenir pour le pays dans le secteur environnemental. D’après l’économiste environnemental au sein de la Banque mondiale, Jean-Christophe ... -

Notes du passé – Radama arrête la traite des esclaves

Le traité anglo-merina du 23 octobre 1817 constitue, selon de nombreux auteurs, une véritable entrée de Madagascar sur la scène internationale. Ses conséquences seront capitales pour l’évolution de la Grande île. Ce traité est signé du côté anglais par Francis Stanfell et M. Pye qui représentent le gouverneur de Maurice, Sir Robert Farquhar; et au […] -

Social – Biodiversité : Deux espèces de tortues menacées de disparition

Chaque année, 60 000 tortues de Madagascar sont victimes de trafics illégaux et de braconnage. Deux espèces endémiques du Sud et du Sud-est sont principalement touchées par ces trafics en l’occurrence la tortue radiée ou Astrochelys radiata et la tortue araignée, Pyxis arachnoides. « Espèces phares de la forêt épineuse du Sud malgache, elles sont ... -

Economie – Ortana : Le Hira gasy à la rescousse du tourisme

Le secteur du tourisme a certainement été l’un des secteurs d’activité les plus fortement touchés par la crise sociopolitique. Pour cette raison, chaque démembrement du secteur doit trouver la solution idoine pour s’en sortir. Antananarivo est plus ou moins le passage obligé de tous les touristes qui arrivent dans la Grande île avant d’aller vers ... -

Economie – Tourisme : De nombreux sites sont inexploités

La région Alaotra Mangoro possède une immense potentialité non connue qui reste encore sous-exploitée, d’après une de nos sources auprès de l’ORTALMA (Office régional du tourisme Alaotra Mangoro). En effet, ce dernier a organisé ce mois de juillet une visite de la région pour identifier les richesses et les potentialités touristiques existantes. Le directeur du ... -

Economie – Lac Kinkony : L’envasement prévaut